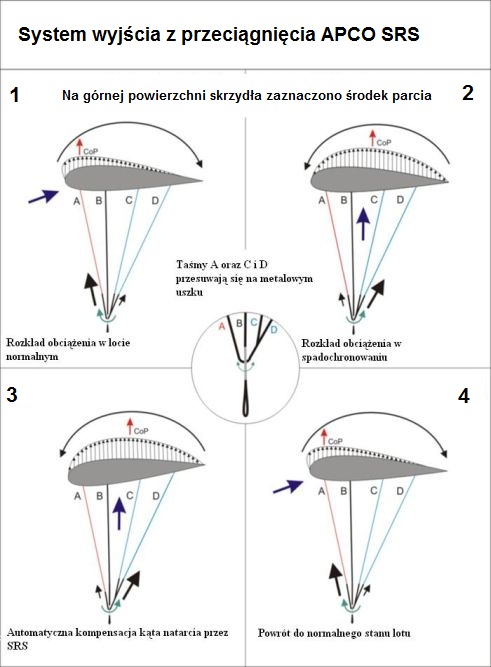

SRS - system wyjścia z przeciągnięcia

Paralotnia APCO wyposażone są w taśmy nośne o nowatorskiej konstrukcji,

pozwalającej na lot z minimalną prędkością bez zagrożenia spadochronowaniem.

SRS wykorzystuje sprawdzone, podstawowe zasady fizyk i aerodynamiki. Podczas normalne-

go lotu większa część obciążenia przenoszona jest przez przednią częśc skrzydła (do ok.1/3 cięciwy). Innymi słowy, linki rzędu A są o wiele bardziej obciążone niż linki C i D razem wzięte. Jednak w spadochronowaniu obciążenie jest rozłożone praktycznie równo na wszystkich rzę-

dach, czyli tym razem rząd A jest mniej obciążony niż C i D razem wzięte.

Korzystając z tej prostej obserwacji skonstruowaliśmy system automatycznej kompensacji kąta natarcia, wykorzystując taśmę ruchomą (pływającą). Taśmy nośne C i D są połączone

z taśmą A i przesuwają się w przeciwnych kierunkach.

W normalnym locie taśma A równoważy taśmy C i D w pozycji założonego wytrymowania.

Po przejściu do spadochronowania taśmy C i D ściągają taśmę A w dół, tym samym przyspie-

szając skrzydło, które samoczynnie wychodzi ze spadochronowania. Po powrocie do normal-

nego stanu lotu również taśmy wracają do standardowego ustawienia. Jak to działa:

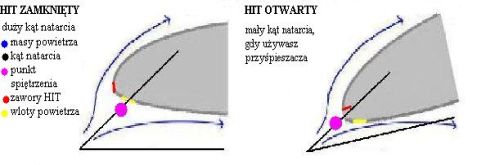

Zawory HIT

Firma Apco od lata prowadzi badania w celu uzyskania płata odpornego na odkształcenia charakterystyczne dla dużych prędkości lotu. W tym celu postanowiono spowodować wzrost ciśnienia wewnątrz skrzydła, zwłaszcza na małych kątach natarcia, kiedy to użycie spida może spowodować jego deformację. Efektem tych prac była Keara, pierwsza na świecie paralotnia wyposażona w system dodatkowych zaworów na krawędzi natarcia, zapewniających stałe ciś-

nienie wewnątrz skrzydła, bez względu na kąt natarcia. Zawory te powodują wzrost ciśnienia wewnątrz płata zarówno podczas lotu z wciśniętą belką spida jak i nietypowych stanach lotu.

Linia zwykłych wlotów do komór znajduje się na wysokości punktu spiętrzenia* (stagnacji) przy prędkości trymowej. Takie rozwiązanie zapewnia optymalne dla każdej prędkości wew-

nętrzne ciśnienie skrzydła. Gdy pilot wciska belkę spida, paralotnia przechodzi na mniejsze kąty natarcia.

Wówczas punkt spiętrzenia przenosi się wyżej - w stronę noska profilu. Zawory HIT, znajdu-

jące się powyżej, normalnych wlotów powietrza otwierają się samoczynnie w chwili, gdy punkt spiętrzenia znajduje się na ich wysokości. W tym momencie następuje dopompowanie czaszy. W wyniku wielu prób ustalono, że do właściwego dopompowania przy wyższych prędkościach wystarczy zaledwie kilka dodatkowych zaworów na całej rozpiętości skrzydła. Przy prędkości trymowej wewnętrzne ciśnienie w glajcie utrzymuje zawory w stanie zamkniętym.

Zawory HIT, to bardzo łatwe i proste rozwiązanie. Nie zwiększa ono masy paralotni,

ani nie wymaga specjalnego obchodzenia się z nią.

*Punkt spiętrzenia (stagnacji) - specyficzny punkt na krawędzi natarcia profilu aerodynamicznego, w którym rozdzielają się cząsteczki napływającego powietrza.

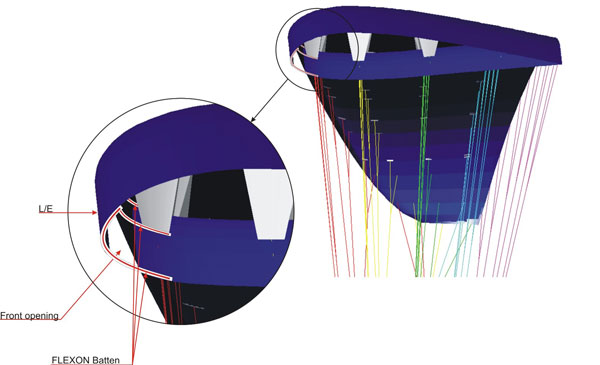

Flexon

Flexon - to opatentowana przez Apco technologia mająca na celu zapewnienie,

możliwie jak najczystszego kształtu krawędzi natarcia, a przez to również optymal-

ną pracę wlotów powietrza oraz dodatkowych zaworów HIT.

Polega ona na tym, że na krawędzi natarcia, pomiędzy żebrami skrzydła, umieszczone

są specjalne, usztywniające nylonowe listwy. Poprawia to zarówno aerodynamikę glajta

przy dużych prędkościach, napełnianie podczas startu, oraz, co bardzo ważne,

szybsze wychodzenie z nietypowych stanów lotu.

Gelvenor i inne materiały używane w produkcji

Każda paralotnia APCO wykonana jest z odpornej na rozdzieranie tkaniny nylonowej-Gelvenor, która pokryta jest P.U. aby wyeliminować porowatość, a następnie silikonowana,

co daje materiałowi wysoką odporność na przetarcia i rozdarcia. Inny rodzaj tkaniny użyty

jest na górną powierzchnię, odmienny na dolną a jeszcze inny na żebra z powodu ich różno-

rodnych funkcji. Linki, których używa APCO wykonano z Superaramidu pokrytego osłoną poliestrową chroniącą przed promieniami UV, zużyciem i otarciami. Główne linki sterówek

są z poliestru ze względu na jego lepsze właściwości mechaniczne. Delty łączące linki

z taśmami nośnymi wykonane są ze stali nierdzewnej.

Dlaczego w APCO używa się specyficznych materiałów?

Ostatnio stało się gorącym tematem zwłaszcza na niektórych rynkach, dlatego chcielibyśmy podzielić się naszym doświadczeniem w tej sprawie. Według APCO, użycie lepszych materia-

łów i nasza 3 lata/250 godzin gwarancja, powoduje, że niektórzy producenci czują się zagro-

żeni i wierzą, że APCO zabiera zbyt duży kawałek rynku (Chciałbym, żeby to co jest potrzebne dla zwiększenia udziału w rynku - to tylko poprawa jakość materiałów!

To jest coś więcej niż tylko nałożenie trochę silikonu na materiał. Produkt musi oferować konkurencyjne bezpieczeństwo, osiągi, serwis i cenę). Producenci szukają nowych metod zwiększenia sprzedaży atakując APCO w prasie i innych publikacjach, wydając ostatnio wiele artykułów twierdzących, że “porowatość” i przepuszczalność nie jest ważna i że właściwie lepiej jest używać (przepuszczalnych) porowatych materiałów”. My postrzegamy to jako naiwne próby przekonywania “niedoinformowanych” klientów, że “czarne jest białe”.

Fakty są następujące: przez 5 lat wykorzystywania tych materiałów nie otrzymaliśmy

ani jednej skargi dotyczącej pogorszenia osiągów jako rezultat utraty porowatości materiału czy zwiększenia przepuszczalności. Właściwie do dzisiaj nie wymagano od nas zwrotu

ani grosza od niezadowolonych klientów w ramach naszej gwarancji.

Proszę sprawdź u naszych konkurentów jak wiele razy musieli toczyć bitwy z klientami

z powodu tego, że paralotnia nie “wstawała” lub została przeciągnięta, przepadła z powodu problemów z porowatością i przepuszczalnością.

Przeprowadziliśmy wszechstronne badania, porównując jakość materiałów. Wyniki wskazują, że porowatość naszych nowych materiałów jest 2-3 razy lepsza i o 10-15% bardziej odporna na przetarcia niż materiały wykorzystywane przez innych producentów. Po 500 godzinach użytkowania, porowatość naszych materiałów będzie 10 razy lepsza, a odporność

na przetarcia będzie 7 razy wyższa.

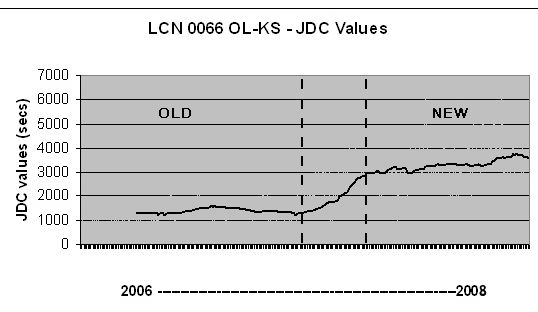

| Godziny użytkowania | Porowatość - JDC Porosity Meter (wskaźnik przepuszczaln.) | Odporność na rozdarcia/przetarcia | ||

| APCO | Konkurencja | APCO | Konkurencja | |

| Nowe | 800-1000 sek | 300-500 sek | 4,5 kg | 4 kg |

| 500 | 200-250 sek | 20-25 sek | 3,5 kg | 0,5 kg |

Te wyniki zostały udowodnione wiele razy i są łatwe do pokazania. Na każdej paralotni

APCO jest mała sekcja niesilikonowanego materiału w miejscu umieszczenia logo (cała reszta jest silikonowana). Kiedy są 2 różne typy materiałów na tej samej paralotni, podlegające

tym samym warunkom atmosferycznym i narażone na kontakt z tymi samymi twardymi i ostry-

mi elementami przez taki sam okres czasu, to sprawia to, że eksperyment daje wiarygodne dane. Często wykorzystywaliśmy do tego paralotnie i otrzymywaliśmy te same wyniki pokazu-

jące korzyści pokrycia silikonem materiału na paralotni.

Apco często odbiera telefony od sprzedawców i instruktorów, którzy zauważają, że paralotnie szkolne poprzednio wykorzystywane w ich szkołach musiały być wyrzucone po roku.

Teraz kiedy używają APCO Prima, czy Karma z silikonowym pokryciem, paralotnie są

wciąż jak nowe nawet po dwóch, trzech latach eksploatacji.

Nowy Gelvenor

Niewiarygodna nowość od APCO – Dożywotnia gwarancja na paralotnie. APCO od zawsze było znane ze śmiało wprowadzanych innowacji w projektowaniu i zastosowaniu materiałów. Jako pierwsi zastosowaliśmy Gelvenor przy produkcji naszych paralotni, dzięki czemu wydłu-

żyliśmy ich żywotność do nieznanych wcześniej granic. Również jako pierwsi w połowie lat dziewięćdziesiątych zaoferowaliśmy gwarancję na 3 lata lub 250 godz. nalotu.

Przez ostatnie 15 lat jesteśmy zdecydowanie identyfikowani z Gelvenorem jako jedyni zwolennicy tego materiału.

Gevenor zyskał sławę dzięki wytrzymałości wielokrotnie potwierdzonej przez przeprowadzane testy przewiewności. Wykazały one, że ta tkanina nie zużywa się nawet w trakcie intensywne-

go, wieloletniego użytkowania paralotni. Mimo swoich niezaprzeczalnych zalet,

materiał początkowo ciężko przyjmował się na rynku i nie był popularny wśród producentów (prawdopodobnie, głównie z powodu wysokiej ceny). Gelvenor został wprowadzony na rynek w momencie, gdy jakość wielu paralotni była niska, testy przewiewności wykazywały szybkie starzenie się materiału, a co za tym idzie łatwe przeciąganie, problemy przy starcie lub inne niepożądane deformacje. Zastosowanie gelvenoru całkowicie wyeliminowało podobne proble-my, choć nadal materiał był uważany za zbyt drogi i ciężki. Pokrycie go dodatkową warstwą silikonu powodowało, że był śliski i tym samym problematyczny przy produkcji paralotni. Wszystkie te czynniki oraz cena materiału zniechęcało wiele innych firm.

My nauczyliśmy się radzić sobie z dodatkową wagą oraz śliskością materiału,

więc nie miało to wpływu na bezpieczeństwo czy start naszych paralotni. Prawdopodobnie zadanie to okazało się zbyt trudne dla innych producentów. Tylko ci, którzy mogli pozwolić sobie na nowe inwestycje zaczęli stosować gelvenor.

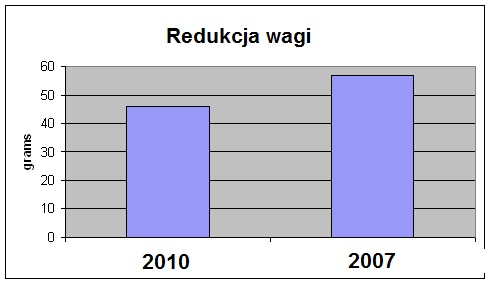

A teraz nasza rewelacja !!!

Dzięki współpracy z Gelvenorem, wyraźnie ulepszyliśmy ten materiał.

Nowy gelvenor tak samo jak dotychczasowo używany, dobrze znany i sprawdzony

jest niesamowicie trwały, ale dodatkowo jest 10-11gr lżejszy, a tym samym tak lekki

lub nawet lżejszy niż materiały używane przez firmy konkurencyjne.

Taki przełom w produkcji materiału nastąpił dzięki wprowadzeniu nowych maszyn

do silikonowania materiału przez Gelvenor. Nowy materiał jest nie tylko lżejszy, ale również cieńszy, zdecydowanie zmniejszając masę, nie wpływając niekorzystnie na inne właściwości materiału. Zmiana ta zakończy wszystkie skargi i zażalenia dotyczące wagi i grubości materi-ału. Długotrwałe testy potwierdziły, że materiał jest lepszy we wszystkich aspektach.

Jesteśmy zupełnie pewni jego zalet, więc wdrażamy go do produkcji naszych paralotni.

Aby pokazać naszą pewność w nowy gelvenor, zaczęliśmy używać go przy produkcji wszyst-

kich naszych skrzydeł. Testy przewiewności pokazują, że nowy materiał jest trzy/cztery razy lepszy niż jego poprzednik (3,000-4,000 sekund na JDC porozymetrze???)-naprawdę niewiarygodne wyniki. Wyniki materiału poddanego praniu i wirowaniu są również niewiarygodne, pokazując do tej pory nieznaną trwałość i wytrzymałość.

GELVENOR następująco skomentował nowy materiał: „Pomimo zmniejszenia masy nowy spo-sób silikonowania pozwolił nam na położenie bardziej jednolitej warstwy silikonu na materiał, dzięki czemu wartości JDC są lepsze przy mniejszej warstwie użytego impregnatu

(patrz: wykres poniżej). APCO oferuje wszystkie swoje paralotnie uszyte z nowego gelvenoru z rewolucyjną 5-letnia gwarancją /500 godzin na przepuszczalność.

Naszym zdaniem taka gwarancja jest równoznaczna z gwarancja dożywotnią na paralotnię. Dotychczasowa trzyletnia gwarancja/250godz również obowiązuje na wszystkie nasze para-lotnie bez dodatkowych opłat. Jako opcję, proponujemy obecnie wydłużoną „dożywotnią” gwarancję za skromną dopłata 39e.

Jak regulować sterówki

Linki powinny być wyregulowane tak by przed rozpoczęciem zakręcania\hamowania,

między bloczkiem, a uchwytem sterówki było nie mniej niż 10 cm luzu. Należy pamiętać

by krawędź spływu w czasie lotu, przy rękach uniesionych w górę,

nie była załamana. W niektórych modelach paralotni, zastosowano dodatkową linkę

sterówkową, połączoną ze stabilizatorem, w celu zwiększenia efektywności skrętu.

W tym przypadku sterówka powinna być wyregulowana w taki sposób, żeby stabilizatory zaczynały działać, po 6-10cm ruchu głównej sterówki.

BPP - Air Ball bearing Pulleys - Nadzwyczajne bloczki

Nasze nowe krążki zostały specjalnie zaprojektowany do uprawiania paralotniarstwa. Są to koła pasowe na łożyskach kulkowych ze stali nierdzewnej, umożliwiające osiągnięcie najniższego tarcia (zmniejszenia oporu) – używane, jako elementy speed systemu i / lub uprzęży. Stosunek masy do wytrzymałości jest imponująca (waga poniżej 10 gr i wy-trzymałość do 300 kg). 16 milimetrowy plastikowy krążek może być używane z dowolnymi liniami do średnicy 5 mm. Konstrukcja tego koła pasowego umożliwia podłączenie krążka

z taśmą lub liną.

Ten mały szczegół robi wielką różnicę!

| Konstrukcja kulkowego łożyska

|

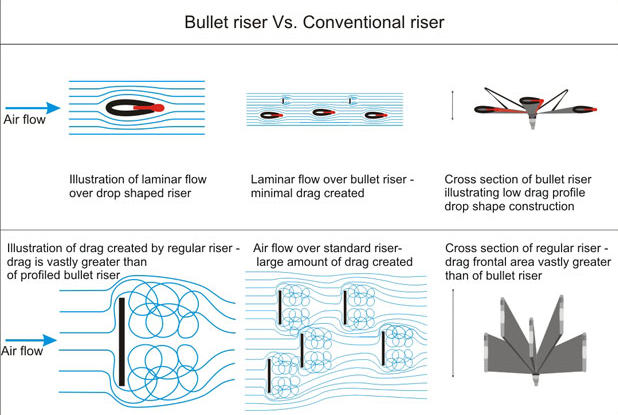

Opływowe taśmy Bullet Risers i Risers II

Rewolucyjne, opływowe taśmy nośne (bullet risers), zastosowane po raz pierwszy w skrzy-dle naszej produkcji, radykalna redukcja całkowitej długości linek i pieczołowicie dobrany profil skrzydła, zapewniają osiągi, których oczekujecie od najlepszych. Porównanie laminar-nego przebiegu strug powietrza wokół opływowych taśm z rozwiązaniem klasycznym, po-wodującym dużo większy opór i turbulencje za taśmami.

Przekrój kropli skutkuje tylko minimalnym oporem powietrza w porównaniu do typowych taśm, choć jest wykonany z tych samych taśm 25 mm. Łatwo się do nich przyzwyczaić

i używać.

Na rysunku wyraźnie widać różnicę pomiędzy zwykłymi, a opływowymi taśmami.

Nie trzeba tu nic tłumaczyć - bardzo sprytne i proste rozwiązanie.

Zamiast używać węższych taśm, co jest obecnie popularnym trendem pośród innych produ-centów, osłabia konstrukcję i tylko w minimalnym stopniu niweluje opory, my zrobiliśmy

coś bardziej odkrywczego. Użyliśmy tych samych taśm 25mm., (które ustawione prostopadle do opływających strug powietrza powodują duży opór), ale wymodelowaliśmy je w kształt kropli, tym samym redukując opór do minimum. Jest to najlepsze rozwiązanie poprawiające osiągi bez poświęcania bezpieczeństwa, łatwości obsługi i integralności skrzydła.

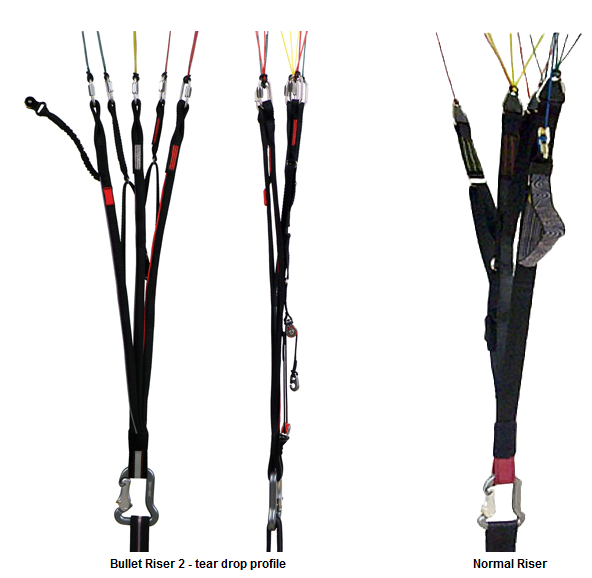

Taśmy Riser 2 - rewolucyjna konstrukcja taśm. (APCO tradycyjnie wprowadza nowe idee) Taśmy, które określają kierunek rozwiązań dla branży-zmniejszenie oporu pionu o min. 80%. Spójrz na te dwa porównawcze zdjęcia: po lewej stronie jednopoziomowe Taśmy Riser 2,

po prawej jej starsza siostra taśma Bullet Riser. Nie trzeba więcej komentarzy po prostu prawdziwie inteligentny projekt.

Jest to bardzo skuteczny sposób na zwiększenie wydajności bez utraty bezpieczeństwa, obsługi i integralności skrzydła.

Dwuwymiarowa konfiguracja sterówek

Dwuwymiarowy układ sterówek łączy linki główne sterówek ze sterowalnymi końcówkami skrzydła. Przyzwyczajenie się do tego systemu zajmuję trochę czasu, ale umożliwia ono wiele opcji sterowania i jest bardzo intuicyjne. Poniższe zdjęcia prezentują dwa skrajne ustawienia (pomiędzy nimi mieści się cała gama innych opcji). |

1. Gdy łuk rąk jest rozciągnięty na boki, cała krawędź spływu jest zaciągnięta.

Konfiguracja ta jest przeznaczona tylko do nieprzyspieszonego manewrowania.

- Wszystkie krawędzie spływu są zaciągnięte

- Ręce rozciągnięte na boki

2. Gdy ramiona znajdują się blisko ciała tylko końcówki spływu skrzydła są zaciągnięte.

Ta konfiguracja jest przeznaczona głównie do przyspieszonego manewrowania.

- Tylko kilka komór ma krawędzie spływu zaciągnięte

- Ręce znajdują się blisko ciała